Тепловизионный контроль электрооборудования

На сегодняшний день Тепловизор является наиболее эффективным устройством. В меру понятных причин незаменимой является методика тепловизионного контроля состояния электрооборудования. С помощью тепловизионного контроля электрооборудования имеется возможность выявления различных дефектов уже в процессе их первоначального формирования, предупреждая варианты аварийного выхода электроустановок из строя, и позволяя проводить плановые ремонты. Кроме того, такое обследование сегодня считается одним из самых эффективных в плане предупреждения пожаров. Грамотно проводимый тепловизионный контроль электрооборудования — это залог эффективности электроустройств и гарантия безопасности для человека.

ГДЕ ПРИМЕНЯЕТСЯ ТЕПЛОВИЗИОННЫЙ КОНТРОЛЬ ЭЛЕКТРООБОРУДОВАНИЯ

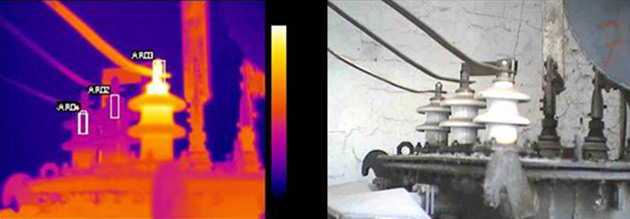

Одним из приоритетных направлений, в котором используется тепловизионный контроль электрооборудования, является линия электропередач. С помощью прибора на ЛЭП можно выявить места неисправности, нагрева проводки, предупредить вероятность возгорания и замыкания. Также часто тепловизионное обследование электрооборудования применяется при монтаже проводки и оборудования для того, чтобы изначально выявить слабые места и устранить их до начала эксплуатации техники. С не меньшим успехом тепловизоры для проверки электропроводки востребованы и на больших промышленных предприятиях и заводах.

КАК ОСУЩЕСТВЛЯЕТСЯ ТЕПЛОВИЗИОННЫЙ КОНТРОЛЬ ЭЛЕКТРООБОРУДОВАНИЯ?

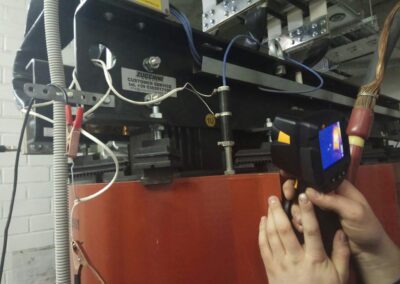

Важно сказать, что нормы тепловизионного контроля электрооборудования являются не только одними из наиболее эффективных на сегодняшний день, но еще и наименее затратными по времени и средствам. Стационарные проверки электрооборудования, которые проводились раньше, отнимали много времени, не могли проводить регулярный мониторинг в процессе строительства и требовали много ресурсов для обработки результатов. Портативные и удобные тепловизоры могут проверять электропроводку в дистанционном варианте, не нарушая процесс проводимых работ, не требуя много времени на анализ показаний и составление отчета тепловизионного обследования электрооборудования.

Методика тепловизионного обследования электрооборудования сегодня применяется на всех точках цепи электропередачи, начиная от точек производства электроэнергии, по линиям электропередачи до заводов и подстанций, заканчивая счетчиками и щитками в жилых домах и на производственных сооружениях.

Поломки бывают случайного типа и такими, причины которых развивались на протяжении определенного количества времени. Невооруженным глазом человек не сможет уличить вероятность нагрева или скорого возгорания элементов энергоснабжения. Технологическая карта тепловизионного контроля электрооборудования сможет выявить любые возможные места перегрева проводки, нарушения изоляции или плохое соединение контактов, которые в дальнейшем могут статьи причинами более серьезных неисправностей в сети и предаварийного состояния оборудования.

Элементы электрооборудования могут перегреваться по нескольким причинам:

-

Повышение температуры контактов или проводки может быть связано с превышением периода эксплуатации, износом оборудования, стиранием в процессе работы изоляционного покрытия, а также низким качеством материала, из которого изготовлена проводка.

-

Перегрев в сети электропередач также может быть следствием несоблюдения норм безопасного использования, превышения нагрузки на сеть электропередачи, временных замыканий или резких прерываний в работе, перебоев напряжения.

-

Электрооборудование может приходить в состояние неисправности также в том случае, если не были соблюдены нормы по уходу за приборами, не производилась регулярная проверка и чистка проводки, замена изоляции, осмотр контактов, не проводилась профилактическая аналитическая работа на точках энергоснабжения.

-

Сравнительно доступное по цене тепловизионное обследование электрооборудования помогает с максимальной точностью определить место неисправности и выявить источник поломки и ее причину. Благодаря комплексной диагностике устранить проблему и заменить неработающие детали становится гораздо проще и легче.

ЧТО ТАКОЕ ТЕПЛОВИЗИОННЫЙ МОНИТОРИНГ ЭЛЕКТРООБОРУДОВАНИЯ?

Мониторинг сети электропередачи предусматривает периодичность тепловизионного контроля электрооборудования, которая помогает контролировать температурное поле в щитках распределения электричества и вовремя выявлять повышение температурных показателей и вероятные места неисправности. Тепловизор способен производить максимально качественные расчеты температурных показателей сети электропередачи и помогать в процессе проведения профилактических работ в промышленных зданиях или в многоквартирных домах.

Инструкция по проведению тепловизионного контроля электрооборудования призывает проводить тщательный мониторинг и контроль сети электроснабжения не реже нескольких раз в год. Особенно важно контролировать работу электрооборудования в периоды наибольших нагрузок на сеть, когда потребление энергии может превышать допустимые показатели и приводить к перегреву проводки или щитков передачи электроэнергии.

Важно отметить, что в то же время интенсивность потребления электроэнергии, а соответственно и периодичность превышения нагрузки на электросеть зависит от здания и его предназначения. В жилых и многоквартирных домах стоит проводить мониторинг электрооборудования и профилактические аудиторские работы в отапливаемый сезон, когда используется большое количество дополнительных приборов для обогрева, и также в летний период, когда нагрузка на электросеть производится за счет использования охладительного оборудования: вентиляторов и кондиционеров. Производственный мониторинг актуален в зависимости от времени суток, поскольку большинство промышленных зданий потребляют электроэнергию в сменном режиме: преимущественно в дневное или ночное время суток.

Тепловизионный мониторинг остро необходим как юридическим лицам для контроля электрооборудования на промышленных точках, так и частным лицам для регулярного контроля за работой сети электроснабжения и предупреждения вероятности возгорания или поломок.

Тепловизионный контроль оборудования распределительных устройств на напряжение до 35 кВ должен проводиться не реже 1 раза в 3 года, для оборудования напряжением 110… 220 кВ — не реже 1 раз в 2 года. Оборудование всех классов напряжений, эксплуатирующееся в зонах с высокой степенью загрязнения атмосферы должно проверяться ежегодно.

Тепловизионный контроль всех видов соединений проводов ВЛ должен проводиться не реже 1 раза в 6 лет. Воздушные линии электропередач, работающие с предельными токовыми нагрузками, большими ветровыми и гололедными нагрузками, в зонах с высокой степенью загрязнения атмосферы, а также ВЛ, питающие ответственных потребителей, должны проверяться ежегодно.

Оценка теплового состояния электрооборудования и токоведущих частей в зависимости от условий их работы и конструкции может осуществляться:

-

по допустимым температурам нагрева;

-

превышениям температуры;

-

избыточной температуре.

-

коэффициенту дефектности;

-

динамике изменения температуры во времени;

-

путем сравнения измеренных значений температуры объекта с другим, заведомо исправным оборудованием.

Превышение температуры — разность между измеренной температурой нагрева и температурой окружающего воздуха.

Наибольшие допустимые температуры нагрева Θ ДОП и превышения температуры ΔΘ ДОП для некоторого оборудования, его токоведущих частей, контактов и контактных соединений приведены в табл. 1.

Избыточная температура — превышение измеренной температуры контролируемого узла над температурой аналогичных узлов других фаз, находящихся в одинаковых условиях.

Коэффициент дефектности — отношение измеренного превышения температуры контактного соединения к превышению температуры, измеренному на целом участке шины (провода), отстоящем от контактного соединения на расстоянии не менее 1 м.

Рассмотрим основные принципы тепловизионного контроля оборудования систем электроснабжения.

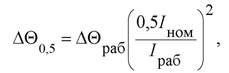

Состояние контактов и контактных соединений оборудования оценивается по избыточной температуре при рабочих токах нагрузки IРаб = 0,3 … 0,6Iном. В качестве норматива используется значение температуры, приведенное к 0,5Iном,

где ΔΘ 0,5 — избыточная температура при токе нагрузки 0,5Iном; ΔΘРаб — избыточная температура при рабочем токе нагрузки Iраб.

Таблица 1

|

Контролируемые узлы |

Θ °С |

ΔΘ °С |

|

Токоведущие неизолированные металлические части |

120 |

80 |

|

Контакты из меди и ее сплавов |

75 |

35 |

|

Аппаратные выводы из меди, алюминия и их сплавов |

90 |

50 |

|

Болтовые контактные соединения |

90 |

50 |

|

Предохранители на напряжение 3 кВ и выше |

75 |

35 |

|

Встроенные трансформаторы тока: |

|

|

|

обмотки |

— |

10 |

|

магнитопровод |

— |

15 |

|

Жилы силовых кабелей в режиме нормальном/аварийном с изоляцией: |

|

|

|

-из полихлорвинила и полиэтилена |

70/80 |

|

|

-из сшитого полиэтилена |

90/130 |

|

|

-из резины |

65 |

|

|

-из пропитанной бумаги при напряжении, кВ: |

|

|

|

1 и 3 |

80/80 |

|

|

6 |

65/75 |

|

|

10 |

60 |

|

|

20 |

55 |

|

|

35 |

50 |

|

Примечание. Контакт — токоведущая часть аппарата, которая во время операции размыкает или замыкает электрическую цепь; контактное соединение — токоведущее соединение (болтовое, сварное или другое), обеспечивающее непрерывность токовой цепи.

Тепловизионный контроль при рабочих токах, меньших 0,3 Iном, не способствует выявлению дефектов на ранней стадии их развития.

Степень неисправности контактов и контактных соединений оценивается следующим образом:

-

ΔΘ о,5 = 5…10°С — начальная степень неисправности, которую следует держать под контролем и принимать меры по ее устранению во время проведения ремонта, запланированного по графику;

-

ΔΘ о,5 = 10…30°С — развившийся дефект; следует принять меры по устранению неисправности при ближайшем выводе электрооборудования из работы;

-

ΔΘ о,5 > 30°С — аварийный дефект, требующий немедленного устранения.

Токоведущие части. При оценке теплового состояния токоведущих частей различают степени неисправности, исходя из следующих значений коэффициента дефектности:

-

до 1,2 — начальная степень неисправности, которую нужно держать под контролем;

-

1,2… 1,5 — развившийся дефект; следует принять меры по устранению неисправности при ближайшем выводе линии из работы;

-

более 1,5 — аврийный дефект; требуется немедленное устранение.

Силовые трансформаторы. Тепловизионный контроль трансформаторов напряжением 110 кВ и выше производится при решении вопроса о необходимости их капитального ремонта. Снимаются теплограммы поверхности бака трансформатора, элементов системы охлаждения, вводов и другие.

При анализе теплограмм:

-

сравниваются между собой нагревы вводов разных фаз трансформатора;

-

сравниваются нагревы исследуемого трансформатора с нагревами однотипных трансформаторов;

-

проверяется динамика изменения нагревов во времени и в зависимости от нагрузки;

-

определяются расположения мест локальных нагревов;

-

сопоставляются места локальных нагревов с расположением элементов магнитопровода и обмоток;

-

определяется эффективность работы систем охлаждения.

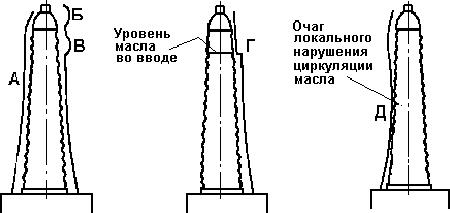

Маслонаполненные вводы. Состояние ввода оценивается по распределению температуры по высоте ввода. На рис. 11.2 показан характер распределения температуры по высоте маслонаполненного ввода при нормальном его состоянии и некоторых дефектах.

Рис. 2. Характер распределения температуры по высоте маслонаполненного ввода:

-

нормальное распределение температуры (А); распределение температуры при наличии короткозамкнутого контура в маслорасширителе (Б); при перегреве внутренних контактных соединений (В); при понижении уровня масла (Г); при нарушении циркуляции масла (разбухание бумажного остова на токоведущем стержне, шламообразование и т.п.) (Д).

Аппараты защиты от перенапряжений.

Признаками исправного состояния вентильного разрядника являются:

-

одинаковый нагрев во всех фазах верхних элементов в местах расположения шунтирующих резисторов;

-

практически одинаковое распределение температуры по элементам одной фазы разрядника; отличия температур должны находиться в пределах 0,5-5°С в зависимости от количества элементов в разряднике.

-

Оценка состояния нелинейных ограничителей перенапряжений осуществляется путем пофазного сравнения температур, измеренных по высоте и периметру покрышки ограничителя. На покрышке не должно быть зон локального нагрева.

Конденсаторы.

Температуры нагрева корпусов конденсаторов одинаковой мощности при одинаковой загрузке не должны отличаться между собой более чем в 1,2 раза.

Силовые кабели.

Температура нагрева токоведущих жил кабелей, измеренная в местах их подсоединения к аппаратам, не должна превышать допустимого значения.

Воздушные линии электропередачи.

Оценка состояния контактных соединений алюминиевых и сталеалюминиевых проводов проводится по коэффициенту дефектности. Нормами [Объем и нормы испытаний электрооборудования. РД 34.45-51.300-97. РАО «ЕЭС России». С изменениями № 1 и 2 от 10.01.2000 и 22.08.2000.] устанавливаются следующие степени дефектов в зависимости от величины коэффициента дефектности:

-

до 1,2 — начальная степень неисправности, которую нужно держать под контролем;

-

1,2… 1,5 — развившийся дефект; следует принять меры по устранению неисправности при ближайшем выводе линии из работы;

-

более 1,5 — аврийный дефект; требуется немедленное устранение.

В заключение следует отметить основные преимущества тепловизионного контроля перед традиционными методами оценки состояния оборудования.

Тепловизионный контроль производится в рабочем состоянии оборудования, то есть под нагрузкой и напряжением. Результаты обследования в таком состоянии являются более достоверными, чем результаты обследований после снятия нагрузки или напряжения. Так, например, для гирлянды изоляторов нагрузкой является не только напряжение, но и тяжение провода. Замеченное тепловизором повреждение изолятора гирлянды может оказаться незамеченным при осмотре гирлянды после снятия с опоры.

Тепловизионный контроль проводится без отключения оборудования и в любое время. Поэтому тепловизионное обследование оборудования не мешает предприятию выполнять свою основную задачу по передаче и распределению электроэнергии.

Поскольку повреждения выявляются на работающем оборудовании, то имеется запас времени для подготовки вывода дефектного оборудования в ремонт, не отключая электроустановку и сокращая время ремонта до минимума.

Наряду с другими видами современной диагностики, в частности с хроматографическим анализом трансформаторного масла, тепловизионный контроль позволяет:

-

предупредить возникновение аварийных ситуаций в электрооборудовании и тем самым повысить надёжность электроснабжения потребителей;

-

значительно снизить затраты на ремонты, поскольку повреждения выявляются на ранних стадиях;

-

оценить действительное состояние электрооборудования с определением запаса его работоспособности, что особенно актуально для оборудования, отработавшего большие сроки (15 лет и более).